|

|

|

| Главная страница Карта сайта О фирме Контакты Библиотека Продукция | |

В.Д. Фельдман. Специальные стенды для балансировки роторов

| Фирма накопила 20-летний опыт разработки, производства и эксплуатации широко известных на предприятиях различных отраслей промышленности балансировочных приборов БАЛ-1, ЦБ-1, ЦБ-2 и ЦБ-3. |

|

В ряде случаев для проведения балансировки роторных механизмов возникает потребность в использовании специальных стендов.

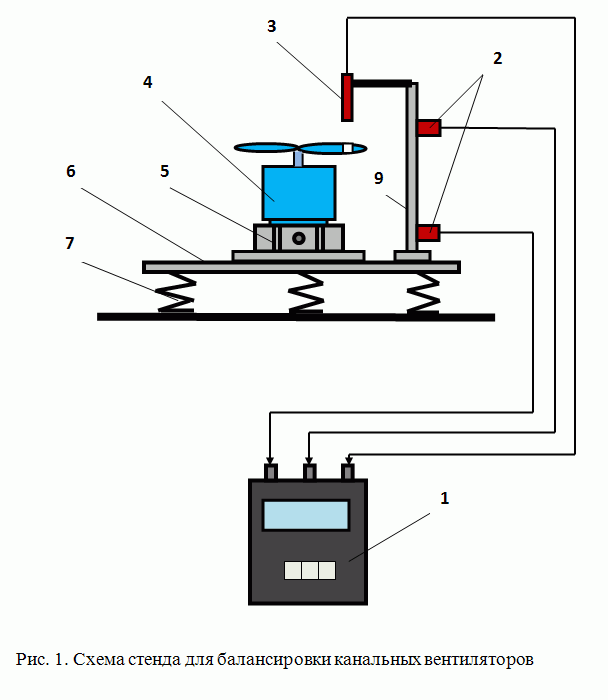

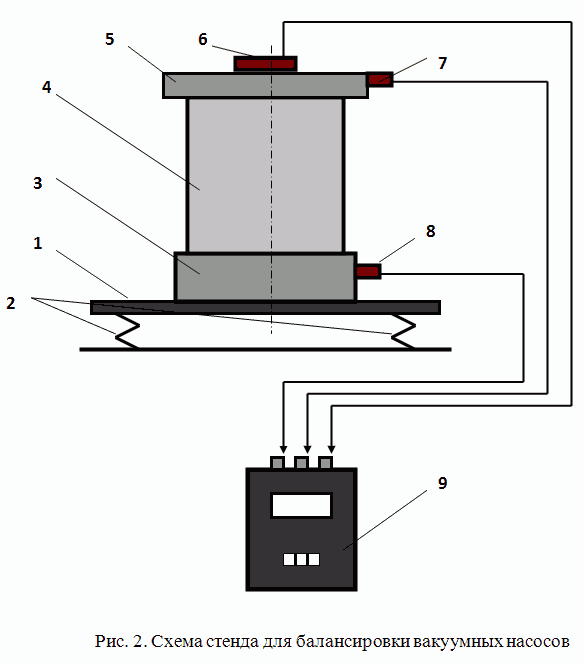

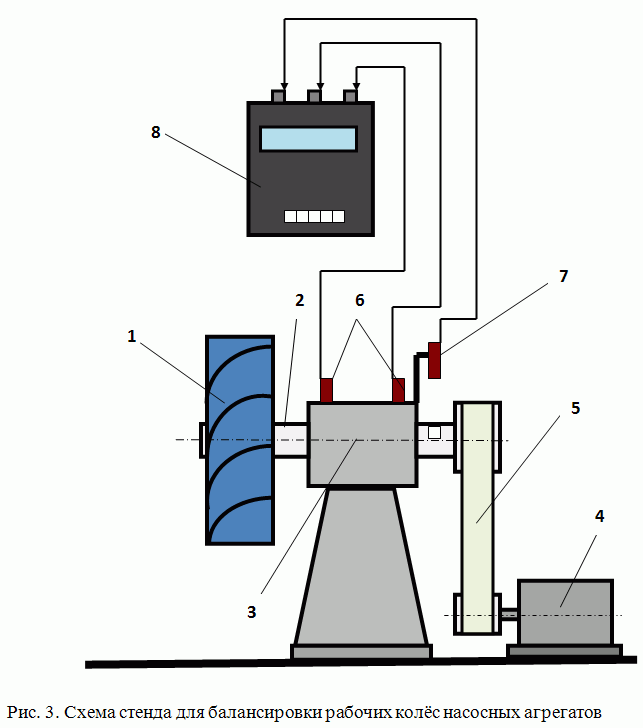

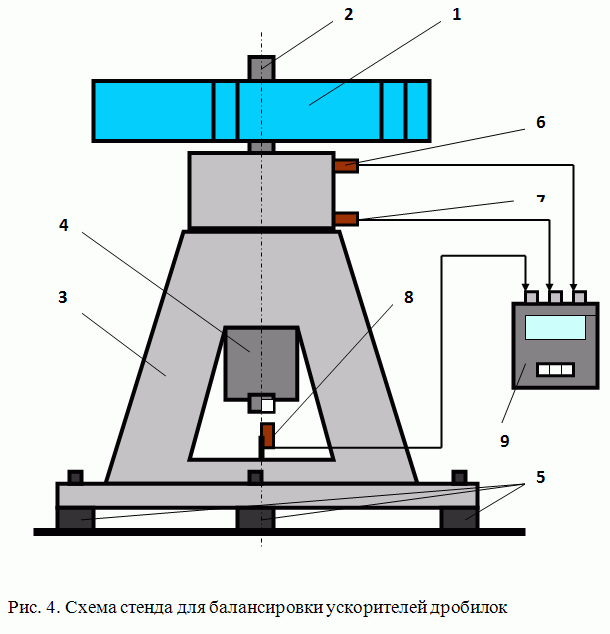

Указанные стенды обычно разрабатываются для балансировки конкретных изделий или деталей. Причём главной целью их создания (естественно помимо достижения заданного качества балансировки) является необходимость сокращения издержек, связанных с приобретением и эксплуатацией штатных балансировочных станков. Ведь ни для кого не секрет, что стоимость этого вида оборудования высока и, в зависимости от массы и габаритных размеров балансируемых роторов, может колебаться от сотен тысяч до нескольких миллионов рублей. В этой связи хотелось бы поделиться опытом, накопленным нашим предприятием при решении данных нестандартных балансировочных задач. Возможно, он будет полезен специалистам, стремящимся оптимальным образом решать задачи по балансировке выпускаемой ими продукции. Тем более, что сейчас появился новый относительно недорогой балансировочный прибор «Балком 1», который может использоваться в качестве измерительно-вычислительной системы в любых балансировочных стендах. 1. Стенды для балансировки канальных вентиляторов Когда в конце 90-х годов прошлого века на ЗАО «Вентиляторный завод «Лиссант» было начато производство канальных вентиляторов, возникла необходимость разработке специальных стендов для их балансировки. Указанные стенды разрабатывались нашими специалистами совместно с конструкторским отделом ЗАО»Лиссант». Основными требованиями, предъявляемыми к этим стендам, являлись высокая точность балансировки в двух плоскостях, характеризующаяся уровнем остаточной вибрации не выше 0,05 мм/сек на частоте вращения ротора, и производительность, которая должна была составлять не менее 20 изделий в час. После ряда экспериментальных проработок была выбрана конструкция стенда, представленная на рис. 1. Указанный стенд состоит из платформы 6, установленной на трёх пружинных опорах 7. Характеристики пружин выбраны таким образом, чтобы собственная частота колебаний стенда на пружинах составляла не более 1/3 частоты вращения ротора канального вентилятора. Это обеспечивает эффективную отстройку стенда от установочного резонанса и способствует достижению высокого качества балансировки. На платформе закреплён патрон 5 (цанговый или кулачковый), обеспечивающий возможность быстрого установа на стенд и съёма с него балансируемого вентилятора 4. На платформе также закреплён кронштейн 9, используемый для крепления на стенде двух датчиков вибрации 2 и датчика фазового угла 3. Датчики подключены к соответствующим входам измерительно-вычислительного блока прибора для балансировки 1, с помощью которого производится измерение вибрации вентилятора на частоте его вращения и расчет параметров корректирующих грузов, обеспечивающих надлежащее качество балансировки канальных вентиляторов. Для повышения производительности балансировки в качестве корректирующих грузов используются наборы специальных пружинных клипс (разной массы), устанавливаемых на лопастях вентилятора. В настоящее время на подобных стендах балансируются все типоразмеры канальных вентиляторов, изготавливаемых ЗАО «Вентиляторный завод «Лиссант».  2. Стенд для балансировки вакуумных насосов Стенды для балансировки вакуумных насосов разрабатывались по заказу ОАО «Завод «Измеритель» в 2002 и 2009 годах. Основным требованием при разработке данных стендов являлось обеспечение высокого качества балансировки высокоскоростных турбинных роторов насосов в сборе (в собственных подшипниках) на рабочей частоте вращения, которая для различных типов насосов может составлять 42000 – 60000 об/мин. При этом фактическая величина остаточной неуравновешенности ротора должна была соответствовать требованиям, предъявляемым к роторам 1-го класса точности по ГОСТ 22061-76. Конструкция рассматриваемых стендов, схематически представлена на рис. 2. Как и в предыдущем случае, стенд выполнен в виде прямоугольной платформы 1, установленной на 4-х цилиндрических пружинах 2. Следует отметить, что при проектировании и изготовлении платформы было предусмотрено наличие на ней продольных и поперечных рёбер жёсткости, что обеспечило максимально высокую жёсткость и одновременно минимизировало массу платформы. Это позволило добиться высокой чувствительности стенда к действию сил неуравновешенности и одновременно исключить опасность возникновения резонансных колебаний (изгибных, крутильных и т.п.) платформы во всём диапазоне частот вращения насосов при балансировке. На платформе закреплено цилиндрическое основание 3, на которое устанавливается балансируемый насос 4. Сверху насос закрывается специальной крышкой 5, в которую вмонтирован датчик фазового угла 6, входящий в состав измерительной системы стенда. Помимо него в состав измерительной системы входят два датчика вибрации 7 и 8, установленные соответственно на основании и крышке. Все датчики подключены на соответствующие входы измерительно-вычислительного блока 9, с помощью которого выполняются измерение вибрации и расчёт характеристик корректирующих грузов. Помимо отработки конструкции стенда для достижения необходимого качества балансировки роторов вакуумных насосов потребовалась разработка специальной технологии, которая предусматривала выполнение двух основных этапов. На первом этапе, когда частота вращения ротора насоса не превышает 8000 об/мин и ротор остается жестким, компенсируются основные составляющие его силовой и моментной неуравновешенности. При этом с помощью наших приборов стабильно достигается уровень остаточной вибрации не выше 0.01 мм/с в диапазоне частот от 3500 до 8000 об/мин. После этого на втором этапе производится повторная балансировка ротора на рабочей частоте, достигающей в зависимости от конструкции насоса 42000 или 60000 об/мин. На этой частоте, превышающей критическую частоту вращения, ротор насоса становится гибкими и деформируется. В результате требуется проведение дополнительной подбалансировки, необходимой для компенсации возникшей при этом неуравновешенности  3. Стенд для балансировки рабочих колёс насосных агрегатов Указанный стенд разрабатывался нашими совместно со специалистами Цимлянского судомеханического завода и предназначался для балансировки рабочих колёс насосных агрегатов. При проектировании данного стенда учитывались конструктивные и эксплуатационные особенности балансируемых колес. В том числе: С учётом этих параметров была реализована схема стенда, представленная на рис.3. Основу стенда составляет массивная стойка 3, жестко закрепленная на фундаменте. Собственная частота колебаний стойки составляет 33 Гц. Она более чем в 3 раза выше частоты вращения балансируемого колеса, что исключает возможность возникновения резонансных колебаний конструкции в процессе балансировки. Фактически данный стенд является простейшим дорезонансным балансировочным станком. Балансируемое колесо 1 устанавливается на шпинделе стенда 2, который, вращается в подшипниках качения. Вращение шпинделя осуществляется при помощи ременной передачи 5 от приводного электродвигателя 4. Частота вращения электродвигателя отличается от частоты вращения шпинделя и равна 750 об/мин.. Для повышения качества балансировки колёс электродвигатель со шкивом и шпиндель со шкивом предварительно отбалансированы на месте установки с помощью штатной измерительной системы стенда. Измерительная система стенда выполнена на базе балансировочного прибора, состоящего из измерительно-вычислительного блока 8, двух датчиков вибрации 6, и датчика фазового угла 7, которые подключены к соответствующим входам измерительно-вычислительного блока прибора. С её помощью производится измерение вибрации станины стенда на частоте вращения рабочего колеса, по результатам которого в автоматическом режиме выполняется расчет параметров корректирующих грузов (их массы и угла съёма), обеспечивающих надлежащее качество балансировки его балансировки. Величины остаточного дисбаланса, которые достигаются после их балансировки, не превышают 1-1.5*10? г*мм, что вполне удовлетворяет требованиям, предъявляемым к рабочим колёсам насосов.  4. Стенд для балансировки ускорителей дробилок Указанный стенд был разработан в ЗАО «Новые технологии» при участии наших специалистов в 2001 году. Схема стенда представлена на рис.4 Стенд рассчитан на предварительную балансировку ускорителей 1 дробилок с массами от 50 до 1000 кг и более и диаметрами от 500 до 2000 мм. Стен включает в себя вертикальный шпиндель 2, установленный в подшипниках в станине 3. Шпиндель с установленным на нём ускорителем 1 приводится во вращение электродвигателем 4, соединённым со шпинделем с помощью муфты (на схеме не показана). Электродвигатель подключен в сеть с использование частотного регулятора, позволяющего изменять частоту вращения шпинделя в широком диапазоне. Конструкция станины обеспечивает возможность реализации двух вариантов её установки фундаменте, в том числе: Жёсткое крепление обычно используется в случае балансировки тяжёлых крупногабаритных ускорителей, имеющих значительный исходный дисбаланс.. Пружинные амортизаторы применяются при балансировке относительно небольших и лёгких ускорителей с целью повышения чувствительности стенда к колебаниям от сил неуравновешенности, следствием чего является повышение качества балансировки. Как и в предыдущих случаях, измерительная система стенда включает в себя два датчика вибрации 6 и 7, датчик фазового угла 8 и измерительно-вычислительный блок 9. С её помощью производится измерение вибрации станины стенда на частоте вращения шпинделя, по результатам которого в автоматическом режиме выполняется расчет параметров корректирующих грузов (их массы и угла съёма), обеспечивающих необходимое качество балансировки ускорителей дробилок. Следует отметить, что на данном стенде производится в основном черновая (предварительная) балансировка ускорителей. Окончательная (чистовая) балансировка ускорителей выполняется уже после их установки в дробилки, что обеспечивает возможность достижения минимального уровня вибрации дробилок в процессе эксплуатации. Достигаемый при этом уровень остаточной вибрации дробилки по данным специалистов ЗАО «Новые технологии» может составлять 0,5 – 1 мм/сек.  |

| Главная Карта сайта О фирме Контактная информация Библиотека Продукция |